방폭컨설팅

메타안전이엔씨㈜는 산업안전보건기준에 관한 규칙 제230조(폭발위험이 있는 장소의 설정 및 관리)에 따라 폭발위험장소를 선정하고 관련 법규와 각종 기술코드를 기반으로 사업장에 최적화된 안전진단을 실시하고, 진단결과에 대하여 현실을 고려한 ALARP 기준 위험감소 대책을 제시합니다.

- 폭발위험장소 선정

- 국내방폭인증

1. 적용기준

- 산업안전보건기준에 관한 규칙 제230조(폭발위험이 있는 장소의 설정 및 관리)에 의해 산업표준화법에 따라 한국산업표준으로 정하는 기준에 따라 설정.

2. 관련법규

- 산업안전보건기준에 관한 규칙

- ✓ 제230조(폭발위험이 있는 장소의 설정 및 관리

- ✓ 제232조(폭발 또는 화재 등의 예방)

- ✓ 제311조(폭발위험장소에서 사용하는 전기 기계 · 기구의 선정 등)

- 세부적용 기술기준

- ✓ KS C IEC 60079-10-1 : 2015 [폭발분위기-제10-1부 : 폭발위험장소의 구분]

- ✓ KS C IEC 60079-14 : 2002 [방폭 전기 기계 · 기구 – 제14부 : 위험지역의 전기설비]

- ✓ 제311조(폭발위험장소에서 사용하는 전기 기계 · 기구의 선정 등)

- KOSHA Guide

- ✓ E-143 위험성평가를 기반으로 하는 인화성 액체 취급장소에서의 폭발위험장소 설정에 관한 기술지침

- ✓ E-138 위험성평가를 기반으로 하는 천연가스(NG) 사용 보일러실 등의 폭발위험장소 설정에 관한 기술지침

- ✓ E-150 가스 폭발위험장소의 설정에 관한 일반지침E-151 가스폭발위험장소 설정에서의 인화성물질 누출원평가에 관한 기술지침

- ✓ E-152 가스폭발위험장소 설정에 있어서의 환기평가에 관한 기술지침

- ✓ E-153 가스폭발위험장소 범위설정에 관한 기술지침

- ✓ E-99 분진폭발 위험장소 설정에 관한 기술지침

- ✓ E-172 폭발위험장소에 사용하는 전기설비 설계, 설정 및 설치에 관한 기술지침

- ✓ E-172 E-101 가스 폭발위험장소의 전기설비 검사 및 정비에 관한 기술지침세부적용 기술기준

3. 국제표준 “IEC60079-10-1 : 2015” 개정에 따른 KS 표준 개정 주요내용

- 이 표준의 적용 배제 대상에 “저압”의 연료가스가 취사, 물의 가열(Water heating), 기타 유사한 용도로 사용되는 상업용 및 산업용 기기(appliances).

(도시가스의 경우 “저압” 0.1MPa·G 미만 - 유해위험 공정 및 위험 기계 · 기구 · 설비에 대한 화재, 폭발, 누출 등 각종 사고에 대한 근원적 안전성을 확보하고, 쾌적한 작업환경을 조성하여 산업재해를 예방하고 공정의 효율을 증가시켜 경영리스크를 관리 가능 수준으로 관리한다.

- 저압 가스/증기, 고압가스/증기, 액화가스/증기, 인화성 액체 등에 따른 폭발위험장소의 형태가 추가 됨.

- 2차 누출등급에서 고정부의 기밀부위, 저속구동 부품류의 기밀부위, 고속 구동 부품류의 기밀부위 등에 관한 누출구멍의 단면적이 추가 됨.

- 액체, 가스 등의 누출률 계산에 누출계수(Cd)를 적용함.

- 액체 누출의 경우, 누출률이 아닌 증발률을 적용하여 희석등급 등을 결정 함.

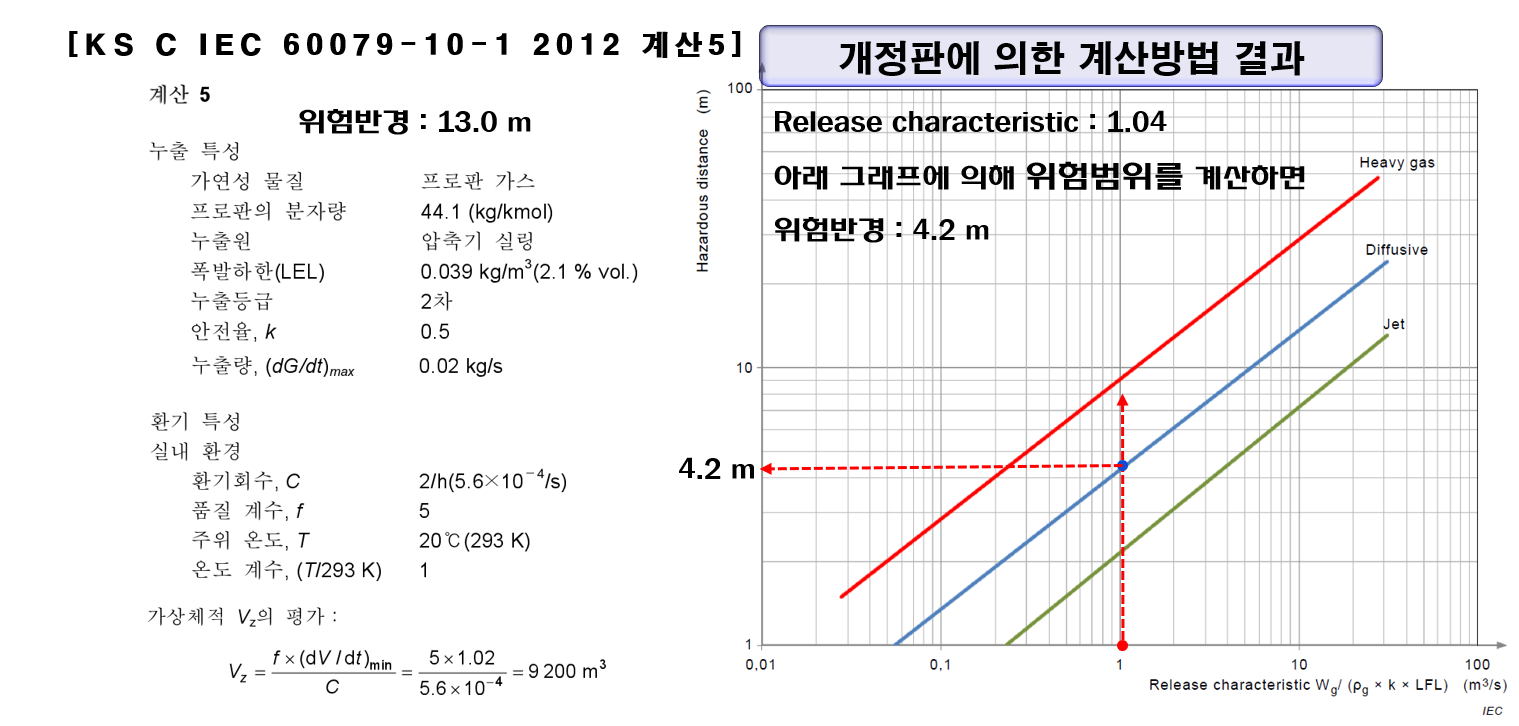

- 가상체적이 아닌 차트(누출특성 vs 환기속도)에 의한 희석등급 결정방법을 제시함.

- 차트(누출특성 vs 누출유형)에 의한 폭발위험장소의 범위 결정방법을 제시함.

4. 적용범위

- 인화성 가스, 증기, 미스트에 의한 위험요인이 생성될 수 있는 장소의 폭발위험장소 구분에 KSC IEC 60079-1 적용

- ✓공기와 혼합된 인화성 가스, 증기, 미스트의 존재로 인한 점화위험성이 조성될 우려가 있는 경우 적용

- 적용제외

- ✓ 가스가 존재하는 갱내 광산

- ✓ 폭발성 물질의 제조, 취급 공정

- ✓ 비정상 상태(Abnomal)를 벗어나는 Rare Malfunction(드문 오작동), Catastrophic failure(치명적 고장)

- ✓ 의료목적으로 사용되는 공간(Room)

- ✓ 저압의 LNG 기기 등 사용시설

- ✓ 주거시설

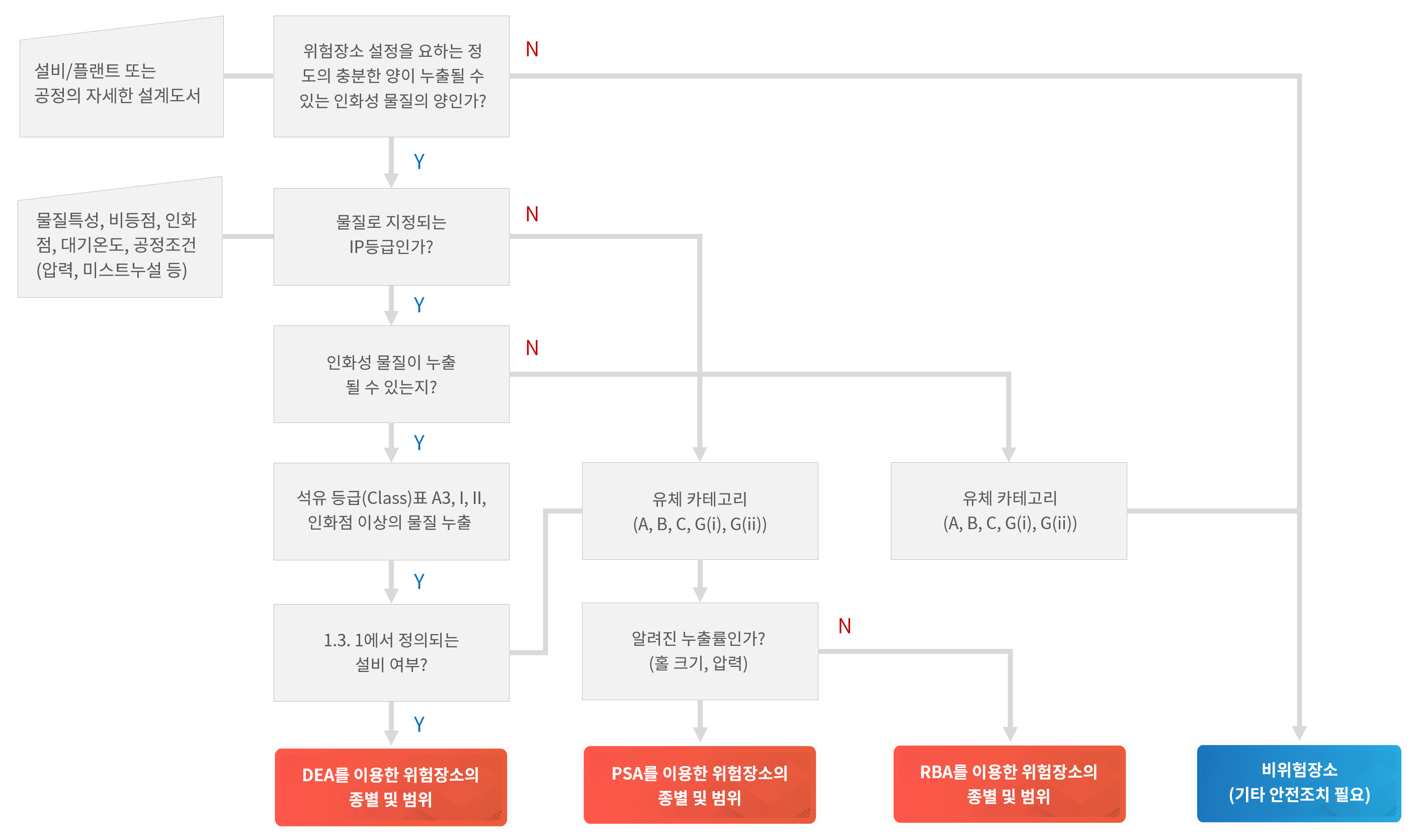

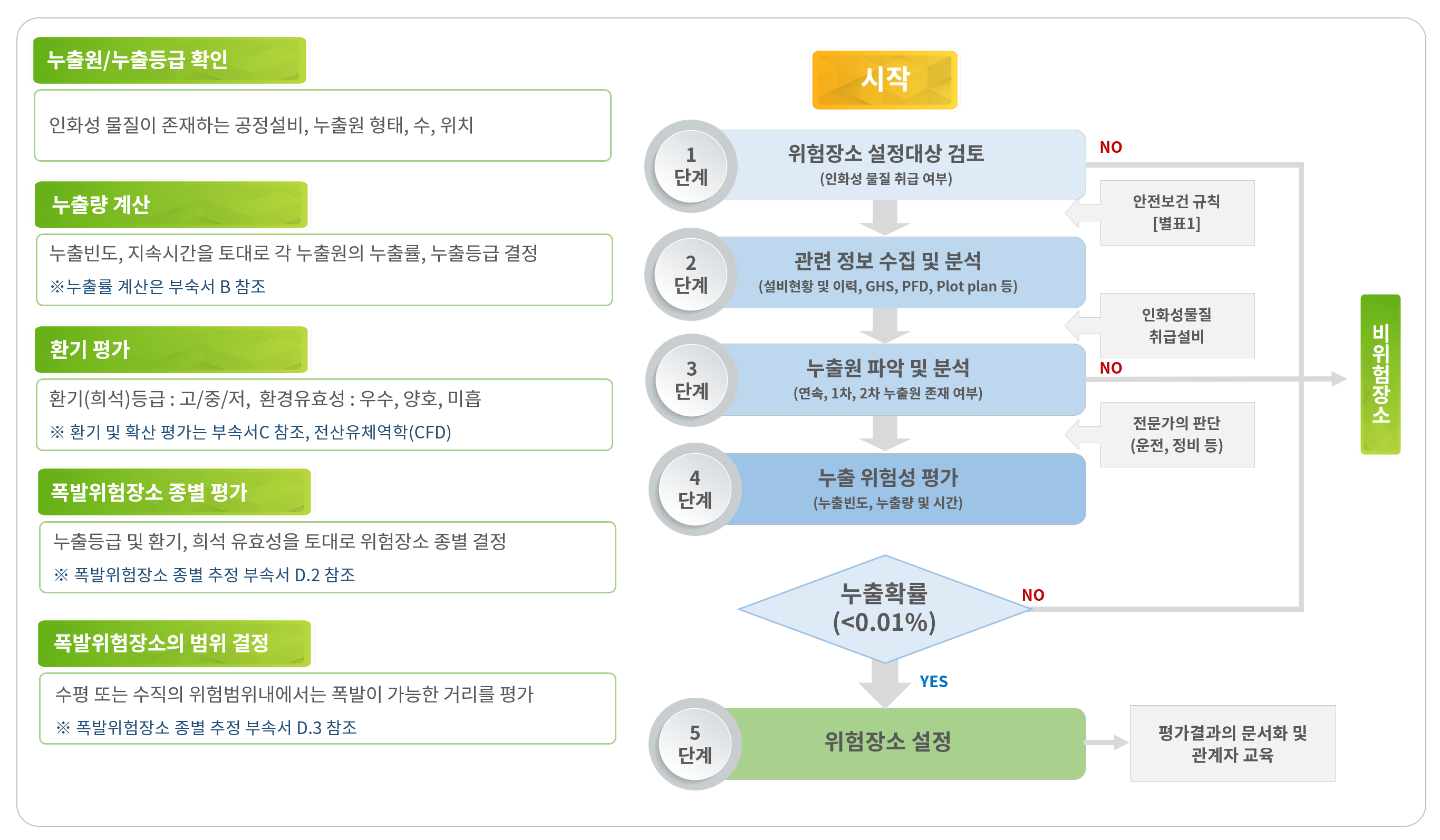

5. 위험장소 설정방법은 아래 3가지 방법 중 하나 이상의 방법을 선정하여 활용

| 위험장소 설정방법 | 내용 | 비고 |

|---|---|---|

| 도표이용 (DEA, Direct Example Approach) |

인화성 물질 취급설비의 위험장소를 직접 구분하는 전형적인 방법으로, 설비 배치도 및 크기·취급 물질의 종류·환기 등을 고려한 경험적 방법. | NFPA 497, NEC |

| 점누출원 (PSA, Point Source Approach) |

설비의 운전 온도 및 압력·환기의 정도 및 유형 등의 변화가 커서 도표이용방법이 곤란한 경우에 적용하는 것으로 누출 확률을 알아야 함 | KS C IEC 60079 10-1의 구분 방법 |

| 위험성평가기법 (RBA, Risk-Based Approach) |

누출확률을 모르거나 자주 변화되는 시스템에서 2차 누출의 크기를 결정할 때 사용하는 방법으로, 주로 기존설비에 유용함. | 위험성 평가를 통한 누출공 판정(IP15) |

※ 폭발위험장소 구분방법

7. 희석등급

| 희석등급 | 설명 |

|---|---|

| 고희석(high dilution) | 누출원 근처에서의 농도를 순간적으로 감소시키고, 누출이 중단된 후 사실상 지속되지 않는다. |

| 중희석(medium dilution) | 누출이 진행되는 동안에도 누출농도를 안정된 상태로 제어할 수 있고, 누출이 중단된 후에는 더 이상 폭발성 가스 분위기가 지속되지 않는다. |

| 저희석(low dilution) | 누출이 진행되는 동안에 상당한 농도로 지속되고, 누출이 정지된 후에도 인화성 분위기가 상당기간 동안 지속된다. |

※ 누출등급과 환기유효성에 의한 폭발위험 장소의 종별

| 환기유효성 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 누출등급 | 고희석 | 중희석 | 저희석 | |||||||

| 환기유효성 | ||||||||||

| 우수 ( good ) | 양호 ( fair ) | 미흡 ( poor ) | 우수 | 양호 | 미흡 | 우수,양호,미흡 | ||||

| 연속 | 비위험 (0종 NE)a |

2종 장소 (0종 NE)a |

1종 장소 (0종 NE)a |

0종 장소 | 0종 장소 + 1종 장소 | 0종 장소 + 1종 장소 | 0종 장소 | |||

| 1차 | 비위험 (1종 NE)a |

2종 장소 (1종 NE)a |

2종 장소 (1종 NE)a |

1종 장소 | 1종 장소 + 2종 장소 | 1종 장소 + 2종 장소 | 1종 또는 0종 장소c | |||

| 2차 | 비위험 (2종 NE)a |

비위험 (2종 NE)a |

2종 장소 | 2종 장소 | 2종 장소 | 2종 장소 | 1종 또는 0종 장소c | |||

8. 개정 전·후 위험반경 비교

위험반경은 13 m에서 4.2 m로 8.8 m 축소되며, 모든 Case가 축소되지 않고 조건에 따라 달라짐

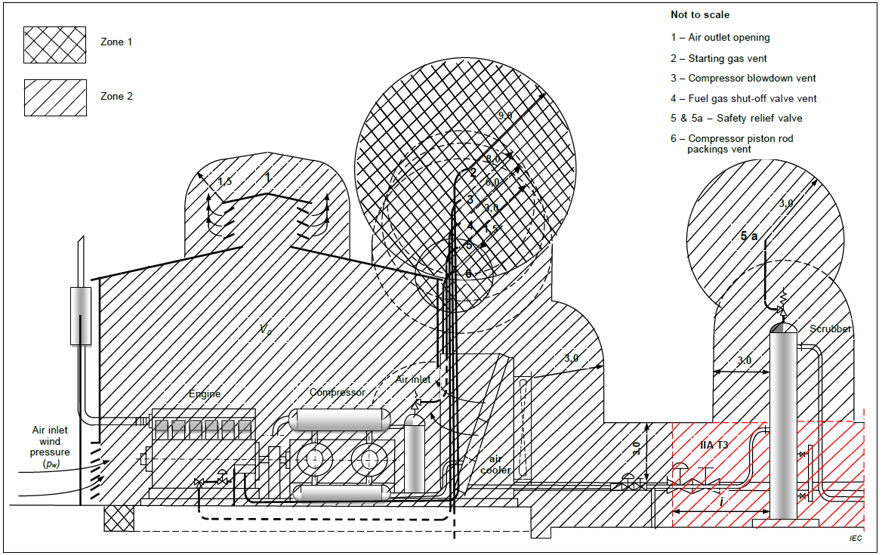

9. 폭발위험장소 구분도 작성 예시

1. 의무안전인증 대상

- 방폭구조전기기계, 기구 부품은 산업안전보건법 제84조 및 동법 시행령 제74조 제1항 제2호 사목에 의하여 고용노동부 장관이 실시하는 안전인증을 받아야하는 의무안전인증 대상입니다.

※ 위반시 3년 이하의 징역 또는 3천만원 이하의 벌금

2. 안전인증의 의무자

- 제조하거나 수입하는 자(설치 · 이전하거나 주요 구조 부분을 변경하는 자를 포함)

※ 다만, 고용노동부 장관이 정하여 고시하는 수량 이하(10개)로 수입하는 경우 수입자가 안전인증을 받아야 함

3. 방폭전기 심사구성

| 심사종류 | 설명 |

|---|---|

| 서면심사 | 방폭인증 기계, 기구의 형식별 설계도면 및 기술문서가 안전인증기준에 적합한지 확인 |

| 기술능력 및 생산체계 심사 | 안전성능을 지속적으로 유지 보수할 수 있는 사업장 기술능력 및 생산체계가 안전인증 기준에 적합한지를 확인 |

| 제품심사 | 서면심사와 기술능력 및 생산체계 실사결과가 안전인증기준에 적합한 경우 시료를 제출받아, 인증시험을 실시 |

| 확인심사 | 제조자가 안전인증을 받을 당시 서면심사 내용과 기술능력 및 생산체계를 지속적으로 유지하여 제품을 생산하고 있는지 확인 |

3. 방폭전기 자가 확인 점검사항

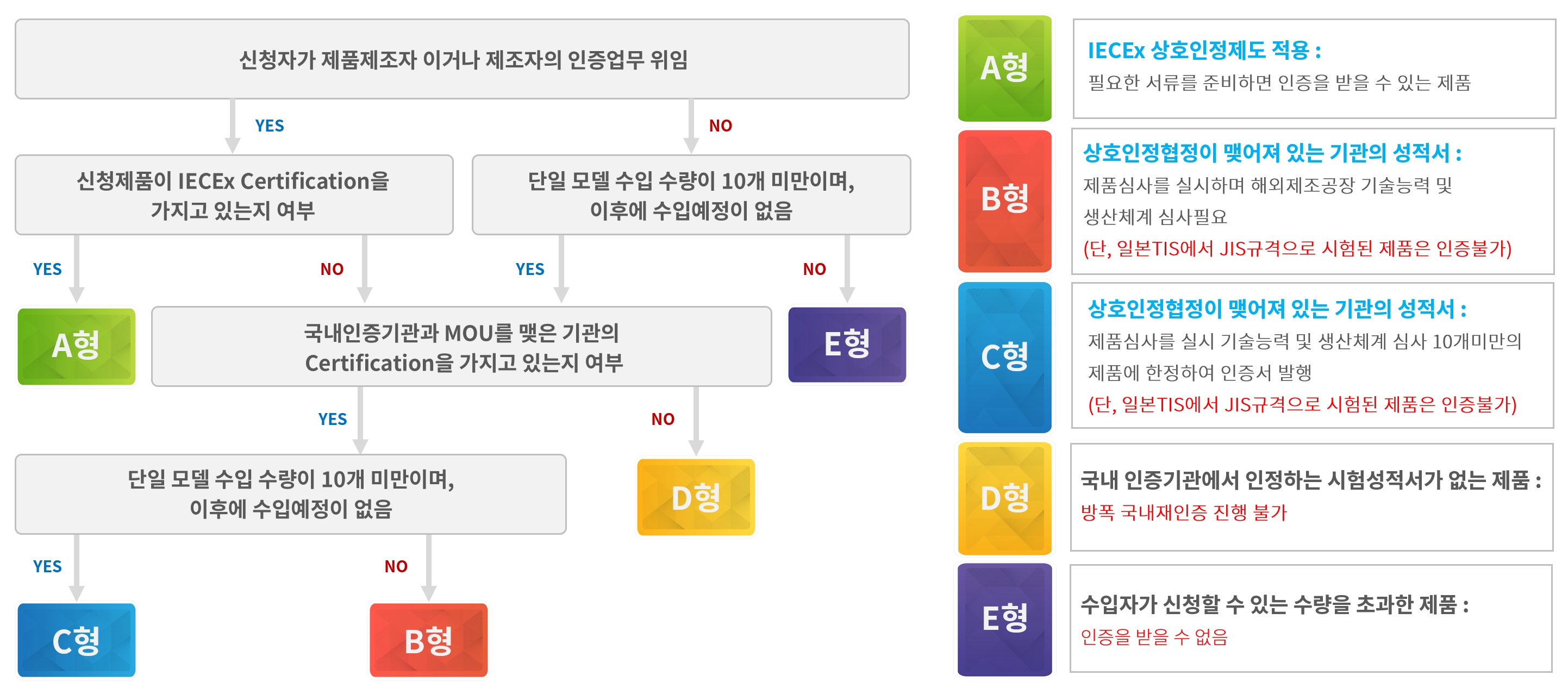

4. 방폭전기 제품 인증 대상여부의 검토

| 사전준비 | 기술검토에 앞서 공정단위로 구성되어 있는 제품이 인증의 기준이 되는 각 설비별 개별 기기 단위로 분석하여 인증 활용 가능자료 파악 |

|

|---|---|---|

|

||

| 기술검토 |

|

|

|